昨今のDX(デジタルトランスフォーメーション)のトレンドの中、各セットメーカー様の製品設計の現場においても設計プロセス上の課題を解決するために様々な検討がなされ、DX(狭義)となるような設計プロセスの改革(レガシーな考え方からの脱却)を検討されていることと思います。 幾つかの設計プロセスの中には製品のEMC課題もあるかもしれません。課題解決のためのEMC設計に関しては、既にEMC関連ツールのベンダー様より製品設計の電子データの段階(デジタル)でEMC設計を行うためのツールが市販されており、そのツールを導入し製品設計の段階で適用すればデジタルの段階でEMC設計ができる状況ができ、デジタル技術利用はもう実現できている様に見えます。 実際にそうなのでしょうか?少なくとも私が経験してきた製品設計の現場では全くそのような状況ではありませんでした。また、他のセットメーカー様のEMC関係者とお話をさせて頂いた中でも、製品設計の現場でEMC関係ツールの運用が上手く行っているといった話は一つもありませんでした。 展示会やセミナー等ではツールベンダー様やツールベンダー様と大手セットメーカー様の共同でいわゆるカッコよくEMC課題を解決した資料の提示を目にします。こんなに上手く行くのであればセットメーカー様の担当者は是非導入したいと考えるでしょう。しかし、”実際はそう簡単ではない”、という現実をここ10年間見てきたように思います。 また最近、あるメーカー様では20年以上電磁界系の3Dシミュレータを駆使してEMC設計の確立を目指してきものの結局実現できず、新たな試みとしてシミュレータメーカー側の協力を得て新たな電磁界系のシミュレーション技術を構築して新たなEMC設計の確立(デジタル設計革新)を目指す、といったことも聞いたこともありました。設計する製品レベルでの不要輻射(EMI)を新たな3Dシミュレーション(デジタル)で可視化して試作(フィジカル)前に問題を解決しておく、という将に理想の設計プロセスを実現するということです。 しかしながら、製品設計の現場で20年もの間、人とお金と時間をかけて実現できなかったことを、シミュレータメーカー側の協力を得ただけで実現できるものなのでしょうか?むしろ、20年かけて実現できなかったということは、やはり”そのやり方はよろしくない”という結論を示しているようにも思えます。 ここ10年、20年のEMC課題への取り組みは製品レベルや回路基板レベルへの3D-Simの検討・解析が中心でした。このレベルでのEMI等の検討は既にかなり複雑な構成になっており、そう簡単には解析できないことを多くの技術者が経験してきたものと思われます。私も過去約10年そのような解析をやってきましたが、やはりEMC設計の確立につなげることはできませんでした。やはり、3D-SimによるEMC設計は誰もが思いつくレガシーな考え方なのです。 また、製品設計のプロセスの進め方としても、仮に事前のSimの段階でEMIのリスク(可能性)に気づいたとしても設計プロセスの後戻りをしてまでの修正を施すかどうかの判断は難しく、製品設計を計画通り進めることが優先され、修正しないまま設計プロセスを進めるといった判断になるでしょう。 そこで考えられるのが、製品レベルや回路基板レベルといった完成に近いレベルでの検討ではなく、製品を構成する各要素のレベルで検討する方法です。EMC設計に当てはめるなら回路図レベルや部材(電子部品、ケーブル等、基板上の伝送路等)レベルから検討して製品レベルのEMIのリスクを低減させていく方法です。  この考え方は、昨今の自動車メーカーの開発プロセスとしてよく紹介されているV字設計とMBD (Model Based Development)による方法を適用したものです。製品開発において3D等の大規模な開発システム(ツール)を適用するのではなく、開発製品における開発すべき項目を、例えば構成→モジュール→デバイスのような各レベルで分解して各項目のレベルにおいて、1D-CAE(1次元的 : Computer-Aided Engineering)等を適用してモデルとして検討して、上位のモデルを実現できる下位のモデルを検討する方法であり、電子データで検証する段階をデジタル、試作による検証する段階をフィジカルと呼び、デジタルとフィジカルの結果を比較検討することにより、製品開発の高精度化・高品質化・低コスト化・スピードアップを実現するものです。 EMC設計においても、製品レベルや回路基板レベルでの3D-Simのレガシー的な適用ではなくモジュール・デバイスといったレベル、特に回路図設計段階から適用させていくべきです。Simのモデリングのためのデータインプット(Digitization)が容易で、Sim検討も関係技術者なら誰でも短時間にでき、且つ結果の共有(Digitalization)も可能で、MBDにおける上位のモデル構築にデータの紐づけとして利用することができます。例えば、回路図設計のレベルでノイズのエネルギーの低減化を検討しておけば、より上位のレベルのモデルにおいてもそのノイズのエネルギーが増大することは無いと言えます。 当社のEMC設計のアプローチは将にMBDであり、それを実現する方法としてPD、SD、WDを提案しております。上記の1D-CAEはSPICE系Simに当たります。この方法によれば、回路設計者であれば誰でもオペレーションが可能で、設計すべき事柄が明確です。また、費用的にも3Dの電磁界系Simツールに比べれば低く抑えられると共に、ライセンスの本数としても複数用意し易いです。更に、EMI低減効果は確実に出ます。(その状況は電磁界Sim等で確認することが可能)

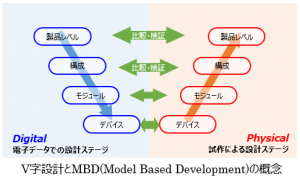

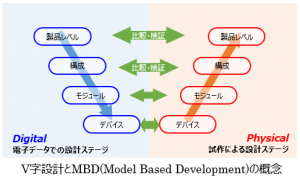

この考え方は、昨今の自動車メーカーの開発プロセスとしてよく紹介されているV字設計とMBD (Model Based Development)による方法を適用したものです。製品開発において3D等の大規模な開発システム(ツール)を適用するのではなく、開発製品における開発すべき項目を、例えば構成→モジュール→デバイスのような各レベルで分解して各項目のレベルにおいて、1D-CAE(1次元的 : Computer-Aided Engineering)等を適用してモデルとして検討して、上位のモデルを実現できる下位のモデルを検討する方法であり、電子データで検証する段階をデジタル、試作による検証する段階をフィジカルと呼び、デジタルとフィジカルの結果を比較検討することにより、製品開発の高精度化・高品質化・低コスト化・スピードアップを実現するものです。 EMC設計においても、製品レベルや回路基板レベルでの3D-Simのレガシー的な適用ではなくモジュール・デバイスといったレベル、特に回路図設計段階から適用させていくべきです。Simのモデリングのためのデータインプット(Digitization)が容易で、Sim検討も関係技術者なら誰でも短時間にでき、且つ結果の共有(Digitalization)も可能で、MBDにおける上位のモデル構築にデータの紐づけとして利用することができます。例えば、回路図設計のレベルでノイズのエネルギーの低減化を検討しておけば、より上位のレベルのモデルにおいてもそのノイズのエネルギーが増大することは無いと言えます。 当社のEMC設計のアプローチは将にMBDであり、それを実現する方法としてPD、SD、WDを提案しております。上記の1D-CAEはSPICE系Simに当たります。この方法によれば、回路設計者であれば誰でもオペレーションが可能で、設計すべき事柄が明確です。また、費用的にも3Dの電磁界系Simツールに比べれば低く抑えられると共に、ライセンスの本数としても複数用意し易いです。更に、EMI低減効果は確実に出ます。(その状況は電磁界Sim等で確認することが可能)

難点としては、今までの設計プロセスの進め方に比べると多少の変更が加わることです。そもそも新しい考え方を現場の担当者に受け入れてもらうのは難しいものです。例えば、今まで回路Sim (SPICE)をやったことがない回路設計者には辛いことかもしれません。しかしSimが使えるようになることは他の開発・設計のシーンでも活用できる、といった自身のスキルアップのモチベーションをもって取り組んで頂けたら、と思っています。 それでも、MBDの考え方でのEMC設計の取り組みは、その導入時においてデジタル段階での時間的なロスが生じてしまうかもしれません。しかし試作(フィジカル)段階に至って、効果のあるEMIの低減を実現できます。 当社のEMC設計は、レガシーからの脱却なのです。

この考え方は、昨今の自動車メーカーの開発プロセスとしてよく紹介されているV字設計とMBD (Model Based Development)による方法を適用したものです。製品開発において3D等の大規模な開発システム(ツール)を適用するのではなく、開発製品における開発すべき項目を、例えば構成→モジュール→デバイスのような各レベルで分解して各項目のレベルにおいて、1D-CAE(1次元的 : Computer-Aided Engineering)等を適用してモデルとして検討して、上位のモデルを実現できる下位のモデルを検討する方法であり、電子データで検証する段階をデジタル、試作による検証する段階をフィジカルと呼び、デジタルとフィジカルの結果を比較検討することにより、製品開発の高精度化・高品質化・低コスト化・スピードアップを実現するものです。 EMC設計においても、製品レベルや回路基板レベルでの3D-Simのレガシー的な適用ではなくモジュール・デバイスといったレベル、特に回路図設計段階から適用させていくべきです。Simのモデリングのためのデータインプット(Digitization)が容易で、Sim検討も関係技術者なら誰でも短時間にでき、且つ結果の共有(Digitalization)も可能で、MBDにおける上位のモデル構築にデータの紐づけとして利用することができます。例えば、回路図設計のレベルでノイズのエネルギーの低減化を検討しておけば、より上位のレベルのモデルにおいてもそのノイズのエネルギーが増大することは無いと言えます。 当社のEMC設計のアプローチは将にMBDであり、それを実現する方法としてPD、SD、WDを提案しております。上記の1D-CAEはSPICE系Simに当たります。この方法によれば、回路設計者であれば誰でもオペレーションが可能で、設計すべき事柄が明確です。また、費用的にも3Dの電磁界系Simツールに比べれば低く抑えられると共に、ライセンスの本数としても複数用意し易いです。更に、EMI低減効果は確実に出ます。(その状況は電磁界Sim等で確認することが可能)

この考え方は、昨今の自動車メーカーの開発プロセスとしてよく紹介されているV字設計とMBD (Model Based Development)による方法を適用したものです。製品開発において3D等の大規模な開発システム(ツール)を適用するのではなく、開発製品における開発すべき項目を、例えば構成→モジュール→デバイスのような各レベルで分解して各項目のレベルにおいて、1D-CAE(1次元的 : Computer-Aided Engineering)等を適用してモデルとして検討して、上位のモデルを実現できる下位のモデルを検討する方法であり、電子データで検証する段階をデジタル、試作による検証する段階をフィジカルと呼び、デジタルとフィジカルの結果を比較検討することにより、製品開発の高精度化・高品質化・低コスト化・スピードアップを実現するものです。 EMC設計においても、製品レベルや回路基板レベルでの3D-Simのレガシー的な適用ではなくモジュール・デバイスといったレベル、特に回路図設計段階から適用させていくべきです。Simのモデリングのためのデータインプット(Digitization)が容易で、Sim検討も関係技術者なら誰でも短時間にでき、且つ結果の共有(Digitalization)も可能で、MBDにおける上位のモデル構築にデータの紐づけとして利用することができます。例えば、回路図設計のレベルでノイズのエネルギーの低減化を検討しておけば、より上位のレベルのモデルにおいてもそのノイズのエネルギーが増大することは無いと言えます。 当社のEMC設計のアプローチは将にMBDであり、それを実現する方法としてPD、SD、WDを提案しております。上記の1D-CAEはSPICE系Simに当たります。この方法によれば、回路設計者であれば誰でもオペレーションが可能で、設計すべき事柄が明確です。また、費用的にも3Dの電磁界系Simツールに比べれば低く抑えられると共に、ライセンスの本数としても複数用意し易いです。更に、EMI低減効果は確実に出ます。(その状況は電磁界Sim等で確認することが可能)