機器のEMI(不要輻射)の対策の現場で、観測されるノイズのレベルが規制値以下になかなか下がらず、どう対策すべきか苦闘しているときに現場の担当者がよく口にするフレーズで、“機器のGND(機器の金属フレームを指す場合も)が揺れているのでは?“があります。

何気なく口にするこのフレーズ。では実際にGND電極・構造物にどんなことが起きているのか考えたことがあるでしょうか?

思いつきそうなことを下記に列挙してみました。

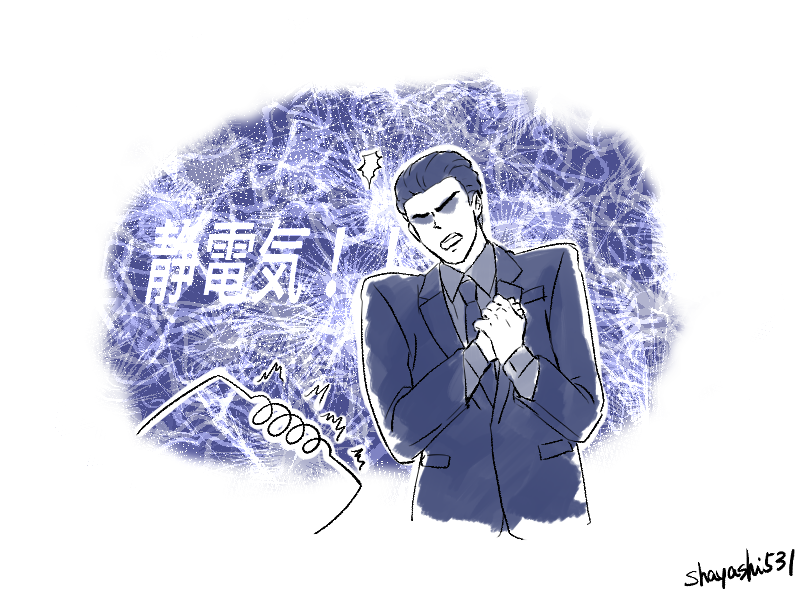

①GND電極の至る所で異なる電圧が発生している。(水面が波立ったイメージ?)

②GND電位の構造物の特定箇所(端部とか中央部)の電圧が±の電位で変動(振動)している。

③ノイズがGND電位の構造物にノッテ(?)いる。(憑依するイメージ?)

④GND電位の構造物がアンテナとなってノイズを放射している。

・・・・

などGND電極におけるノイズに関係した電圧について思いを巡らし、その電圧が電波(放射ノイズ)になると考えられているようです。そもそもその考え方の根底にあるのは、GND(いわゆるよいGND)の電位は常に0Vであって、それが構造物であっても至る所0Vであるという考え方があるためではないかと思います。

市販のEMCのハウツー本等では信号・電源のGND、フレームGND、システムGND等を定義して、より概念が高位(?)のシステムGNDの電位は0Vであるので、信号・電源のGND、フレームGNDはシステムGNDに対して電位差を持たないようにGND電極の電位を設計すれば放射ノイズを低減できると解説しています。(GND電位絶対説?)

理想的にはそうなのかもしれませんが、実際の機器の設計においては、信号・電源のGNDは回路基板内に形成することになります。フレーム(金属)についてはフレームに回路基板を装着・固定するために回路基板のGND電極と電気的に接続(ESD耐性や電気安全規格の関係)させるため、GND電位にします。しかしながら、システムGNDは機器の内部には存在しません。仮にEMIを測定する電波暗室の床面がそれに当たるとしても、その電波暗室の中でしか成り立たないものになります。

ではGND電極は0Vとなる電位をもつものなのでしょうか?

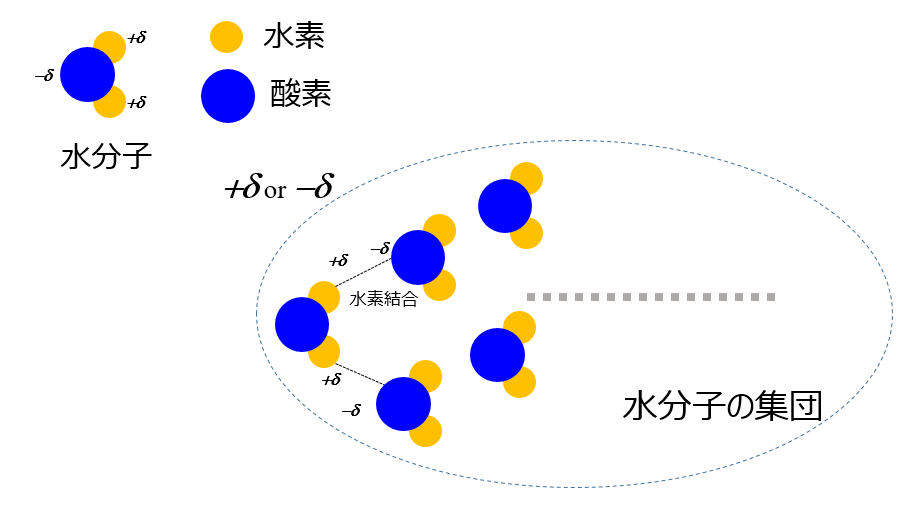

上記の①、②に関しては当方の技術解説<9. ノイズ電流の流れ方。その前に前提のモデルを考えて。 >でも説明していますが、DC・ACに関わらず電気・電力は正負ニ極により伝送されます。そのニ極の間において正負一対の電荷が伝導していきます。電荷があるということは電位がある(0Vではない)ことを意味します。信号・電源ライン(活線)の電位は同一箇所・同一時間のGND電極の電位に対するもの(電位差)で、信号源(電源)の電圧レベルが維持されるように、GND電極の電位はその活線側に合わせて変動しています。よって0Vをキープするものではないのです。GND電位を0Vとするのはあくまで“仮定で”とか“相対的に”といった前提から設定したものなのです。

③については、上記の説明の如く、GND電極だけの単一極のみで電気・電力が流れ込むことはなく、設計者が積極的にGND電極へノイズが結合するような構造を作らない限りフレームのGND電極にノイズが“ノル”ことはないと考えられます。ただまあ、相当に運悪く電気的結合構造が偶然できてしまうという状況は全くないとは言えないかもしれませんが。

④に関しては、EMIの主要因として考えるのは難しく、フレームのGNDや回路基板のGND、更には回路基板間を電気的に接続するハーネスがある場合は、それらがEMIに対して複雑な影響を与えます。こういったEMI対策検討として、放射されるノイズの偏波特性(水平&垂直)をよく見てみることは意味があります。偏波はノイズの放射器となってしまった構造物・形態に関するヒントを与えてくれる場合があるからです。フレームがアンテナになるような場合は回路基板やハーネスと関係(電気的・構造的:“EMC設計 MBDでDX! 技術&学術” で解説)があり、そちらを先ずよく観てみるべきでしょう。仮にフレームがアンテナになっていたとして、製品の外観を形作るフレームを試作が進んでいる段階でその構造・構成を変えることは製品設計~出荷プロセスの中では極めてリスキーです。実施できないEMI対策でしょう。

いづれにしても、“GNDが揺れている”と思ったところでEMIの課題が解決する訳ではありません。課題解決のための適切な知識を持って対策することが重要です。

当方が解説しております、PD、SD、WDにおいてはフレームGND、システムGND等の考え方は必要ありません。あえて否定するものではありませんが、“特に考える必要はない”といったところでしょう。実機によるEMI測定・対策する前の段階でEMIリスクを低減できます。是非ご検討ください。

*関連ページ

22. EMC対策、グラウンド(GND)に関わるイメージに要注意!

16. GND-Via その配置間隔にルールは無い

EMC設計はGND強化! って~なんの強化なの?

7. GNDが関わる機器EMI対策につて考えてみる。

19. グランドループ➡ノイズ放射・・・過剰な妄想かも!

21. 機器・装置間の接続ケーブル・・・シールド線(GND)は両端接続が基本!

Topページへどうーぞ!