”2021年はDX元年だったんだ”、と何年か後に思い起こす時が来るでしょうか?

今年私が参加した展示会やセミナーで”DX”をよく目にしました。それは産業界だけで無く、省庁も関わって今の日本のあらゆる業界を立て直そうとする動き(働き方改革の意味も含んで)になっていることも知りました。

このDX、特にメーカーにおける生産技術や製造現場で10年位前(DXという言葉は無い)頃から幾つかのメーカーで独自に当時のIT技術を使って生産プロセスの改善・改革の取り組みが始められ、数年前からはビッグデータが扱える、所謂デジタル環境が整い、更にAI技術の適用も相まって将に“変革”と言えるレベルの成果が出せるようになり、このデジタル技術利用による生産プロセス変革をDXとして注目されるようになりました。こういった取り組みをしてこなかった、又はできなかった多くのメーカーにとっては衝撃だったでしょう。

デジタル技術によるプロセス変革「DX」、この考え方を産業界のあらゆる分野に適用していこう、と考えるのが自然の流れでしょう。AI技術を営業や管理の現場、更には開発の場に適用した事例の紹介も増えてきました。DXの端緒として”レガシー(今までの仕事のし方)からの脱却”と解されることもあります。しかしながら、そもそもDXは何のためにするのか?それは間違いなく自分の会社・従業員の未来を幸せ(Well-being)にさせるためのものなのです。そうでなければやる意味はありません。デジタル技術を利用することで、仕事量の低減(生産性の向上)し、新たな価値創造が提供できるフロンティアはまだまだ沢山あると思います。そしてそれは職場の仕事マインドを向上させていくでしょう。

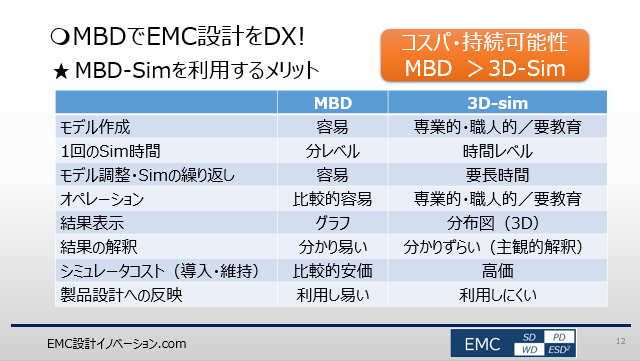

さて、当ブログとしてEMC関係におけるDX、当社としては皆様にMBDを使ったEMC設計をご紹介しています。EMC関係では既に多くのITツールが提案されているものの、決定打というべきものは無いのではないかと思います。そういった状況の中、当社はシンプルで短時間での検討可能、且つ低コストでできるMBD(1D-EDA)によるEMC設計を提案しております。是非ご検討をいただきたいと思います。

当社が掲げる”イノベーション”、DXの時代にあっては”新結合”と解されます。簡単に言えば、今までのやり方(思考)と今までとは違う新たなやり方(思考)を結合させることで今までに無い新たな価値を生み、そしてそれが我々にとって”普通のこと”になっていくことです。

「EMC設計イノベーション」皆様、よろしくお願い申し上げます。

関連ページ EMC設計 MBDでDX! 技術&学術